危险废油中燃料油的脱金属与回收

Nimish Dhuldhoya, A. R. Tarrer和wenterng Wu化学工程系,奥本大学

介绍

在美国,汽车和其他工业来源每年产生约12亿加仑的废油。这种油最相关的特点是关于循环和处理问题闪点与水、沉积物、灰分、氮和氧含量有关。由于现代润滑油系统中添加剂的有效分散性,许多杂质分散在油中(1)。

废油虽然受到污染,但具有很高的能量值,作为燃料燃烧是使用过的石油的主要出口。不幸的是,使用过的机油含有高浓度的金属污染物,其燃烧会对环境造成不利影响。旧机油中的一些金属材料是在使用过程中引入的。通常,通过磨损或腐蚀引入的金属有铝、铜、铁、铅、硅和锡,而钠、钡、钙、锌和镁通常来自添加剂(2)。

在过去(3-5)已经使用了许多再精炼工艺。低产量、高运行成本和产生大量有害污泥使这些工艺在经济上没有吸引力。鉴于今天的问题,似乎需要一种经济上可行的再精炼过程,它可以:

*消除或尽量减少潜在的副产品污染物(废酸,废碱液、废粘土、二氧化硫等)

*生产合格的产品,以及

*保持足够的灵活性,以适应不断变化的添加剂和/或环境因素。

原则上,可以采用许多方法来去除污染物,但出于经济上的考虑,经常使用化学处理作为生产燃料油的可行替代方法。虽然市面上已经有破乳剂、絮凝剂、污染物氧化剂和调理试剂(如焦散剂),但废油的化学处理尚未得到大规模验证。但投资和运营成本低,产品收率高,应用前景广阔,低能量的处理,特别是低残留生产使化学处理成为主要涉及燃料油生产的废油处理设施的一个有吸引力的选择。

在这项工作中,使用化学脱金属剂将夹带的不可过滤金属转化为可以通过过滤或沉降有效去除的形式。用磷酸二铵(DAP)对废油进行脱金属处理。为了确定最有效的脱金属条件,对工艺变量进行了详细的参数化研究。

实验的程序

材料。使用过的油是从奥本大学废油再处理试验工厂和奥本附近的不同服务站收集的。

设备。一个三颈蒸馏瓶被用作反应器。在一个典型的运行中,烧瓶中装满废油和脱金属试剂。内容物分别用机械搅拌器和加热罩搅拌和加热。反应在常压下进行,水蒸气和轻端在反应过程中被冷凝和收集。反应结束后立即用真空过滤系统对油进行过滤,或让油在恒温下沉淀以进行沉积研究。

分析。实验结果符合EPA的要求

批准质量保证项目计划。通过以下测试方法,对脱金属废油的性能进行评估,以评估其作为EPA规格级燃料油的潜力:含水量,ASTM D4006-81(原油中通过蒸馏的水);灰分含量,ASTM D482-80的修正(石油产品灰分);用标准原子吸收分析法测定铅含量。

金属去除机构

铅和其他金属污染物以有机金属形式存在于废油中。DAP (NH4)2HPO4)与有机金属化合物反应生成不可溶和可分离的产物。Miller(6)讨论了这类反应:

(RSO3) aCa]j (OH) c (CO3) j +过量(NH4)2HP04 - Ca5(PO4)3(OH) + NH4RSO3 + CO2 + H2O

在上述反应的基础上,过基磺酸钙洗涤剂与DAP反应生成不溶于水相和油相的金属羟基磷灰石(Cas(PO4)3OH)。这种反应机理对于Ca、Ba、Mg和Zn添加剂是普遍的。铅在使用过的油中以与添加剂化合物不同的物理形式存在。废油中存在的铅颗粒尺寸过大,除了表面反应外,无法与DAP发生反应。

废油中的有机金属添加剂与DAP在界面区发生反应如图1所示。添加剂的取向是金属部分靠近水相,有机部分靠近油相。这导致液滴的外表面带负电荷,吸引与有机铅化合物相关的正偶极子。当水从团聚体中除去时,离子吸引效应增强。铅颗粒被金属羟基磷酸盐团块所夹带,然后沉淀下来。

结果和讨论

DAP脱金属机理表明,DAP脱水过程有利于金属羟基磷灰石的团聚,有利于后期的固液分离。在反应过程中,水的存在被发现起着重要的作用,作为DAP的载体,有助于其分散和降低传质的重要性。在反应前将DAP溶解在水中(30 wt%溶液)。结果表明,磷酸二铵与灰分的最佳配比为2 ~ wt%。较高比例的DAP有利于灰分和铅的减少,但使用大量DAP的问题是:(i)产生大量的污泥,这导致A固体废物处理问题;(二)设备的磨损:(三)过滤率的降低;(iv)试剂成本高。

为了研究磷酸二铵对废油灰分和铅还原的影响,进行了不同用量磷酸二铵处理废油的实验研究。反应在150℃下进行1小时。反应后用whatman3滤纸对油进行过滤。表1显示了相对于DAP的灰分和铅的减少百分比。应该注意的是,脱除废油所需的DAP的量取决于废油的灰分含量。灰分越高,DAP用量越高。

添加剂金属(Ca、Ba、Mg等)与DAP的反应完全完成,对反应温度和时间的依赖性较小。铅以物理和化学形式存在于机油中,与添加剂金属不同。添加剂金属几乎都是I族和II族元素。这些元素的化合物往往比铅化合物更具活性,而且在性质上也比铅化合物更具离子性。因为铅不是

-

- 油相

水相

金属

羟基

磷酸

粒子

形式在

接口

油相

铅化合物微粒

加热使水相蒸发

羟基磷酸盐与铅微粒的团聚(通过过滤去除)

羟基磷酸盐与铅微粒的团聚(通过过滤去除)

图1建议的添加剂金属和铅去除机制(6)

表1:dap对灰分和铅还原的影响

%磷酸二铵z为h %灰铅%铅

w.r.t含油量降低含油量降低

8 0.02 97 24 9.6 .

5 0.03 96 24 96

2 0.08 86 60 90

1 0.25 58 230 65

0 0.58 3 650

反应温度:150℃,保温时间:1小时

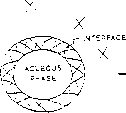

反应前废油的灰分和铅含量为0.6 wt %, 660 ppm,直接与DAP化学反应去除,其去除与温度和停留时间无关。如图2所示,延长停留时间对废油中铅的去除有很大的影响。

表2显示了温度对铅还原的影响。当反应温度低于100℃时,几乎没有铅的还原。在反应过程中,水的存在阻止了羟基磷酸盐的团聚,这有利于铅颗粒的去除。如前所述,在反应过程中,水的去除使铅颗粒与金属羟基磷酸的结块带在一起。

污泥去除

所有碳氢油在足够高的温度下长时间暴露在空气中会与氧气发生反应。在发动机曲轴箱的温度范围内,发现温度每升高20°F,油的氧化率就会翻一番。虽然所有的润滑油碳氢化合物都容易氧化,但对发动机性能更重要的是氧化产物。石蜡烃在链末端的碳原子上明显与氧结合,其氧化机制被认为是:

(1)石蜡烃----

酸。

0 25 50 75

保持时间(Min)

图2保温时间对

铅含量降低(DAP - 2we %。反应温度- 150°C)

0 25 50 75

保持时间(Min)

表2:反应温度对铅还原的影响

反应温度。含铅量%铅

oc (ppm)还原

200 20 97

150 70 97

120 150 77

80 600 9

反应前废油的灰分和铅含量分别为0.6 wt%和660 ppm。

(2)石蜡烃----

酮酸。

因此,石蜡氧化生成醇、醛、酮和酸。形成的酸对铜、铅和镉发动机轴承具有强烈的腐蚀性。环烷烃氧化后产生类似石蜡的产物。芳香烃是润滑油中最容易氧化的成分。最终产物是非常复杂的缩合和聚合产物,往往不溶于油。这些产品构成的污泥,树脂和清漆,据称导致活塞环卡在发动机。特别是,洗涤剂添加剂被用来分散氧化产物和其他污染物,并保持它们悬浮。添加剂和油泥的含量大致相当于使用过的油成分的10%。这些杂质堵塞了过滤介质并大大降低过滤速度。

从润滑油和工业油中去除碳质杂质和污泥通常是通过酸粘土处理来实现的。在酸性粘土处理过程中,大量的双旋芳香族和多芳香族极性物质丢失。高分子量芳烃通常与基础油的天然润滑特性有关,因此通过酸处理选择性去除这些化合物会影响润滑剂产品的这一参数。酸处理产生了大量的酸泥,这比使用润滑油造成的污染问题更严重。相对较低的工艺收率(50-60%)和几乎难以解决的残渣问题导致坚决反对在再精炼工业中使用。

为了去除废油中的污泥,试验了大量的化学药剂作为污泥絮凝剂。许多试剂在去除废油中的污泥时是无效的。三乙醇胺(TEA)是一种较好的污泥絮凝剂。TEA有三个羟基和一个氨基。一般来说,可以认为羟基起着降低蒸汽压和增加水溶性的作用,而氨基则起着必要的作用水中碱度引起酸中和的溶液(8)。

为了评价TEA和DAP对灰分和铅的降低效果,进行了详细的参数研究。反应前,将TEA溶解在DAP中

溶液(20 wt%),用废油处理1小时。反应结束后,处理过的油在80°C下静置一天。对采油量进行了计算和分析,分析了灰分和铅含量。

由表3可知,在低温(80℃)条件下,油的灰分和铅含量显著降低。低温下铅含量高的一种可能解释是,铅比添加剂金属重,与污泥分离,而添加剂化合物与DAP之间的反应对温度的依赖性较小。

表4和表5显示了不同用量的DAP和TEA对灰分和铅降低的影响。从表4和表5的数据中得出的重要观点是:(1)没有DAP,只有25%的灰分减除率,而1wt %的DAP减除率为87%;

(2)灰分减除随DAP投加量的增加而增加,在DAP投加量进一步增加后保持不变;而且

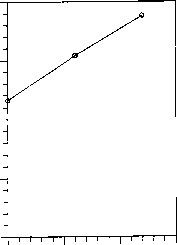

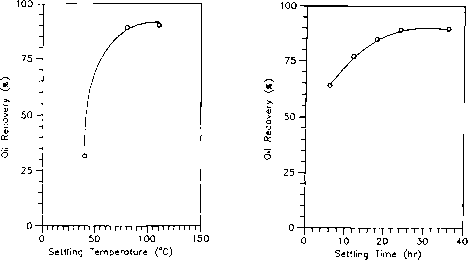

(3)高浓度TEA的低采收率(表5)是由于污泥分离了重烃。这些表的最后一列(vol%回收率)是基于回收油的体积%,其灰分和铅含量分别低于0.15%和10ppm。从这些表中可以看出,90%的油经过处理后被回收,考虑到使用过的机油中含有大约8 - 10%的油泥和添加剂,这是非常高的。图3和图4显示了沉降温度和时间对采收率的影响。较高的温度有利于油泥的分离。

图3沉降效果

采油温度(DAP - 1wt %)茶-0.5 wt%沉淀时间- 24小时)

图3沉降效果

采油温度(DAP - 1wt %)茶-0.5 wt%沉淀时间- 24小时)

图4沉降时间对采收率的影响(DAP - 1wt %, TEA - 0.5 wt%,沉降温度- 80℃)

表3:反应温度对灰分和铅还原的影响

灰分红色。含铅红色。

Before After Before After

50 0.85 0.45 47 75 30 60

80 0.89 0.11 87 109 6 93

100 0.89 0.13 84 108 8 92

表4:dap对灰分和铅还原的影响

Dap灰分红色。含铅红色。复苏

Before After Before After

0. |

比上年 |

0. |

, 86年 |

0.65 |

25 |

114 |

50 |

56 |

0.0 |

0. |

5 |

0, |

.89 |

0.47 |

47 |

91 |

25 |

73 |

0.0 |

1. |

比上年 |

0. |

.89 |

0.11 |

87 |

109 |

6 |

93 |

89 |

1. |

,5 |

0. |

.80 |

0.10 |

86 |

89 |

4 |

95 |

92 |

2. |

,0 |

0. |

, 82年 |

0.11 |

86 |

69 |

2 |

97 |

92 |

表5:茶叶对减少灰分和铅的影响

表5:茶叶对减少灰分和铅的影响

茶叶灰分含量为红色。含铅量红

Before After Before After

临时OC。

恢复卷%

废油回收装置流程表

来自供应商的石油

来自供应商的石油

基于这项工作,奥本大学化学工程系正在开发一个废油回收的试验工厂(见流程图)。该试验工厂将具有处理每分钟5加仑废油的能力。这一领域的进一步研究工作仍在进行中。

结论

(1)废油中的有机金属添加剂与DAP在界面区发生反应,形成金属羟基磷酸。

(2) TEA对废油中污泥和铅的去除效果良好。

(3)与其他废油回收工艺相比,该工艺的反应条件非常温和。

(4)采收率取决于沉降时间和温度,温度越高采收率越大。

(5)用1wt % DAP和0.5 wt% TEA在80℃常压下处理废油1小时,可获得85%以上的灰分和铅减量。

参考文献

(1) Vaughn S. Kimball,废油回收和处理;新泽西州:诺伊斯数据公司(1975)。

(2) T. D. Coyle和A. R. Siedle,“油中金属的存在及其对废汽车润滑油再利用的意义”。国家统计局特别出版物556-559(1979)。

(3)棉花,F. 0。,“废润滑油。注释回顾,“BETC / IC-

(4) Stubbs, Overbeck and Associates,“溶剂处理/蒸馏用润滑油再炼厂的工程设计”,DOE / BC / 1009-9(1980)。

和f 0。棉花,“废润滑油研究:几种再精炼方法的调查”,Bumines RI 7884(1974)。

(6)米勒,t.m.,“与旧机油再精炼相关的脱金属化学研究”,硕士论文,北卡罗莱纳州立大学,罗利,北卡罗来纳州(1983)。

(7) Comeford, J. J.“循环油计划的测试程序”,NBS特别出版物556:133-137(1979)。

(8) Arthur Kohl, Fred Riesenfeld,气体净化;海湾出版公司(1985)。

继续阅读:Darryl W Hertz和Richard M Holland Ebasco环境服务

这篇文章有用吗?

读者的问题

-

KLAUDIA一年前

- 回复