分离与回收技术

本节介绍各种物理和化学的理论分离技术并对各应用程序进行处理食品加工废物/废水。

12.3.1物理过程和热过程

根据肯特什和史蒂文斯(2001)的说法,物理化学过程通常可以有效地将废水中的有机污染物降低到一定水平

-

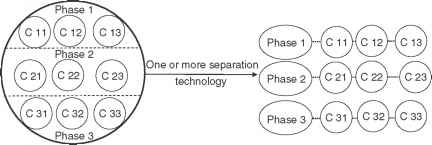

- 图12.1分离过程的定义。

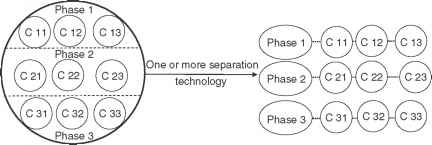

图12.2食品加工废弃物的常见分离技术

废水。

图12.2食品加工废弃物的常见分离技术

废水。

适合排放到公共下水道系统或自然水源,取决于污染物的初始浓度。这些过程可能能够回收一些营养物质回收或者作为副产品销售,但它们不能显著减少重金属。它们通常也不能提供生产适合回收或重复使用的纯产品所必需的选择性。在接下来的部分,八个不同的分离进程介绍了S及其应用实例。

筛选

筛分通常用作初级分离过程,以去除食品加工废物和其他固体物质废物流.分离的固体可以通过干燥等其他技术转化为有价值的产品。筛分广泛应用于食品加工作业,包括海鲜、蔬菜、肉类、家禽、酿酒厂、酿酒厂等罐头植物(Zaror, 1992)。许多屏幕设计适用于食物处理废水,包括静态或倾斜筛,旋转圆柱筛和振动筛(迪尔伯恩环境咨询公司

服务,1979)。这些设计的选择取决于财务和技术方面的考虑。Zhang和Westerman(1997)认为,筛网分离器的性能取决于筛网开口大小和待分离废物的特性,如总固体含量和粒径分布.另一个重要参数是废物的流速与可供筛选的表面积之间的比率。为了实现有效的固液分离,需要了解相对于筛孔和面积的废物流量。

沉淀(也称重力沉降或澄清)沉积作用是通过重力使固体从液体中分离。这取决于重力的不同悬浮物还有解决方案。重力澄清器通常配备撇脂机构,用于去除诸如油脂和纤维等漂浮物质。它们通常用于处理来自甜菜、肉、鱼和家禽加工操作的废物流。沉淀有时可以在不添加化学物质的情况下自然完成。然而,对于许多应用,使用化学混凝剂可以非常有助于提高悬浮胶体的去除效率(Soderquist和Montgomery, 1975)。理论上,沉淀物可以用粒子和封闭液体之间的相对运动定律来模拟(Pinheiro和Cabral, 1993)。

浮选

浮选是将悬浮物从水溶液中分离出来,因为它们的比重不同。一些应用使用气泡来加强分离,将气泡附着在固体颗粒上,使它们通过浮力效应上升到表面。根据产生气泡的方法不同,浮选技术可分为分散空气法、溶气电解浮选(Svarovsky, 1990)。溶解,空气浮选是最常用的方法(Rubio et al., 2002)。例如,溶解气浮选用于去除沉淀和絮凝后大豆加工废水中的可溶性蛋白质(Schneider et al., 1995)。蛋白质浮选装置的大小取决于蛋白质浓度和待处理废水的体积(Zaror, 1992)。一般来说,影响浮选工艺设计的主要因素是每单位体积液体的气体流量,悬浮物的浓度,在蛋白质分离的情况下,液体的pH值。后者是由于pH值影响蛋白质溶解度的事实。

结晶

结晶是在均匀相内形成固体颗粒(McCabe等,1985)。它可能包括在蒸汽中(例如在雪中)或从水相中形成固体颗粒。它是一种从混合物中分离纯物质的强大技术(Kennedy et al., 1993;

Prazybycien等人,2004)。结晶工艺目前被广泛应用于分离纯化无机和有机来自食品和废物流的成分(阿德勒等人,2000)。一个重要的应用是蛋白质乳糖回收。Prazybycien et al.(2004)提到至少有四个因素决定了晶体形态和蛋白质结晶过程的收率:蛋白质浓度、沉淀剂浓度、pH值和温度.

矿物质和蛋白质等杂质被认为会阻碍乳糖的结晶,应该事先去除。例如,Guru和Zall(1991)在从乳清中分离乳糖时,发现K+、Ca2+和PO43-对乳糖的回收率有显著影响。他们的研究结果还表明,种植精细的乳糖晶体可以提高回收效率,而延长老化时间几乎没有什么区别。

Mukhopadhyay等人(2003)研究了用壳聚糖作为混凝剂去除干扰物质,如乳清中的蛋白质。他们发现,首先用这种材料处理粗乳清和热脱蛋白乳清后,蛋白质、灰分和脂肪分别减少了原始含量的62-85%、50-75%和70-80%。壳聚糖处理的乳清进行乳糖分离。用乙醇沉淀乳糖,或用结晶乳糖作为种子结晶乳糖。乙醇沉淀乳糖的灰分含量(粗乳清1.2 g/100 ml,热脱蛋白乳清0.1 g/100 ml)低于结晶分离乳糖的灰分含量(粗乳清2.25 g/100 ml,热脱蛋白乳清1.57 g/100 ml)。经热脱蛋白乳清制得的乳糖纯度为99.89%,符合药品级标准。

影响结晶系统设计和性能的最重要参数是温度和pH值所要求组分的浓度和溶解度,核籽的存在及其来源。对于特定蛋白质的结晶,Berry(1995)提到,来自不同物种的同一蛋白质的种子溶液可能会激活该特定蛋白质的结晶。

离心分离

离心是一种有效的食品加工废水预处理工艺。它通过增加悬浮固体的重力来分离它们。斯托克斯定律可作如下修改,以适用于离心机(MacConnell et al., 1990):

V = [(ps -p{)d 2m2 r] c 18ju其中:Vc为离心等效重力作用下颗粒沉降速度;Ps和pl分别为固体和液体的密度;D是粒子的直径;W为旋转速度;R是旋转半径;m是液体的粘度。

离心法广泛应用于鱼粉厂,从加工废料中分离鱼油(Archer et al., 2001)。有几种不同类型的离心机可供选择,包括篮式离心机、固体碗式离心机、逆流-flow和并发流系统(Philips, 1997)。离心可作为膜分离前的预处理,以减少膜污染,提高整体分离效率。图拉诺等人(2002)采用离心与超滤相结合的方法处理废水橄榄油生产,并指出,离心被认为是经济的,因为离心机已经在橄榄油生产过程中使用。另一种应用是使用高速离心机从全动物血液中分离血浆(60-80%)和红细胞(20-40%)(Liu, 2002)。红细胞中蛋白质含量为34-38%,血浆中蛋白质含量为7-8%。

离心也被用于回收蛋白质沉淀物。Stavrinides等人(1993)指出,以最大效率操作离心机,最大限度地减少蛋白质进入上清液的损失,并最大限度地减少沉淀中的上清液,是保持合理处理成本的重要考虑因素。Gómez-Juárez等人(1999)使用离心作为一种方法单元操作在红细胞分解(溶血)之前,酶解和超滤从牛废血中回收白蛋白浓缩物。Sachindra和Mahendrakar(2005)报告说,在从虾废料中回收类胡萝卜素(一组油溶性色素)的过程中,离心是一个重要步骤。Toyoshima等人(2004)使用离心法从鱼糜废水中分离沙丁鱼油,无需加热或化学精制。他们的结果表明,通过连续离心,可以从鱼糜废水中回收70%以上的油。Bough等人(1976)成功地利用离心分离已与壳聚糖凝固的固体,以减少蔬菜、家禽、肉类、奶酪、海鲜和鸡蛋加工厂产生的废水中的悬浮固体。分离出的固体用作动物饲料添加剂。

水力旋流器

水力旋流器技术是利用离心力进行生物材料固液分离的一种实用技术。Ortega-Rivas(2004)解释了水力旋流器的理论和基本部分。水力旋流器由一个锥形圆柱体组成,当液体被泵入时,它会产生一个漩涡。漩涡产生了离心力这将粗颗粒从旋风中心抛向墙壁,在那里他们从一个下流孔掉出来。细颗粒停留在中心轴周围,并随着向上流动的气流离开水力旋流器。与离心装置一样,水力旋流器的效率取决于固体颗粒和液体的密度差,加上液体粘度、颗粒直径、转速和半径。与离心机相比,水力旋流器更容易制造、安装、维护和操作,但分离效率较低。根据柯蒂斯(1996),他们可以是非常有效和成本效益的方法分离一些食品废水,如含油废水。

288废物管理和副产品回收手册

吸附被认为是处理稀释废水的有效方法(Laufenberg等,2003年)。这里的机制是分子从水溶液或气相附着到固体表面(吸附剂),因为分子间的吸引力。吸附剂将原子、分子、离子和/或自由基从其周围的气态或液相附着到其表面。被吸收的微量化学物质的量与吸附剂的可用表面积成正比。因此,商业吸附剂是非常多孔的,每单位质量的表面积很高。吸附剂分为三类:碳氢化合物材料,无机材料还有合成聚合物。许多低成本的吸附剂已用于废水处理——包括花生和核桃壳、橘子皮、羊毛纤维和玉米芯(Laufenberg et al., 2003)。

关于利用吸附法从食品加工废物中回收各种化学物质(如多酚类物质)的研究已经做了很多。多酚类化合物具有很高的应用价值食品配料自然的抗氧化剂.Schieber等人(2003)研究了从苹果渣中回收果胶和酚类化合物。回收工艺包括用稀释的矿物酸提取苹果渣,并用疏水苯乙烯-二乙烯苯共聚树脂(一种用于降低柑橘汁苦味的树脂)吸附酚类成分。Edris et al.(2003)以颗粒活性炭为吸附剂,研究了芳香植物蒸馏产生的废水中芳香族成分的吸附回收。根据化合物的选择性,回收率从44 ~ 90%不等。作者发现吸附对回收的芳香族化合物的结构没有影响。此外,吸附剂对芳香组分的化学性质没有影响。影响吸附速率的重要因素见表12.1 (Vasanth Kumar et al., 2004)。

表12.1影响吸附率的因素(Vasanth Kumar et al., 2004)吸附剂相关因素:

吸附剂的尺寸(即直径或表面积)。

2吸附剂结构。

与吸附质(即溶质)和溶剂性质有关的因素:

液体的pH值。

溶质的溶解度。

3溶质分子大小。

分子几何。

5电离度。

6表面张力改性材料的存在。

热过程:冷冻、蒸发和干燥三种热过程可作为固液分离技术。冻结是其中之一:当它发生时,冰晶是由纯水分子,而其他分子则被排斥到晶体边界,在那里它们可以被回收。如果是人工冷冻,这个过程是能源密集型的,但在寒冷地区,自然冷冻是经济的(Martel, 1990)。

蒸发是另一种热过程,用于浓缩由不挥发性溶质和挥发性溶剂组成的溶液(McCabe et al., 1985)。第三种热处理方法,即干燥,通常用于去除废物中的水分。与人工冷冻一样,蒸发和干燥是能源密集型过程,仅用于回收高价值产品。Gogus和Maskan(2006)研究了可作为动物饲料或生产糖脂的原料的橄榄渣在低温(60-80°C)下的空气干燥,发现干燥温度和颗粒大小的增加都减少了干燥时间。

一般来说,影响热技术选择的主要因素是能源消耗以及回收产品所需的特性。最重要的设计参数是:(1)工作温度和压力;(2)传热表面积;(三)加热或冷却介质的类型;(4)废液与废液之间的相对流速的传热介质和(5)所用设备的设计。

12.3.2化学过程

化学分离过程利用化学物质引起改变固体颗粒表面特征的反应,并将化合物从可溶性变为不溶性以加强分离。化学处理过程通常与物理处理过程结合使用。三种化学处理工艺-沉淀、凝固和胶体气体aphrons -及其应用实例将在以下章节中描述。

降水

沉淀是通过向水介质中添加化学物质将可溶性化合物转化为不溶性形式(迪尔伯恩环境咨询服务,1979)。Boychyn等人(2000)回顾了影响沉淀形成的集料物理性质的因素。这些都是:降水类型反应器、沉淀试剂种类、沉淀试剂加入浓度及速率;混合方法和程度;以及在反应堆中的停留时间。沉淀试剂的选择取决于沉淀收率、选择性、变性、悬浮液的粘度和密度以及最终产品的最终用途(Stavrinides et al., 1993)。降水发生进程S既可进行批量操作,也可连续操作。Garcia(1993)指出,在设计沉淀工艺时应考虑两个步骤:(1)选择沉淀的方法(2)降水动力学。方法的选择包括沉淀剂和用量的选择、操作成本、产品收率、最终产品纯度以及沉淀剂可能对生物分子造成的损害的评估。

沉淀法在处理食品加工废水中有多种应用,包括可溶性磷的分离,从废水中回收糖和蛋白质。使用简单的设备,可以很容易地适应大规模降水(Singh和Singh, 1996)。在甜菜工业的Steffen工艺中,钙被用于沉淀和从糖蜜中回收剩余的糖(作为硫酸钙)(迪尔伯恩环境咨询服务,1979)。在蛋白质回收的情况下,沉淀法的蛋白质纯度比离子交换法低,但其成本也相对较低(Zaror, 1992)。通过加热或调整溶液的组成(pH值、离子、聚电解质、溶剂)使蛋白质达到不溶状态,然后通过固液分离技术(如沉降或溶解空气浮选)将蛋白质去除(Hearn和Anspach, 1990)。

Fernández和Fox(1997)研究了利用壳聚糖选择性沉淀奶酪废水中的蛋白质和多肽。他们发现壳聚糖在pH值2,3和4时对水溶性萃取物有很好的分馏作用。在pH值5,6水溶性提取物中的氮大部分保持可溶性。在pH为4.0时得到了有效的分馏。这种方法也可以用于从奶酪和其他乳制品工业废水中回收蛋白质和多肽。因此,从环保的角度来看,使用壳聚糖是可取的化学沉淀因为壳聚糖是一种生物副产品。

蛋白质的沉淀可以采用以下方法之一(Zaror, 1992):等电沉淀,盐出和热沉淀。关于等电法和盐析法的更多细节如下所示。

等电沉淀

等电沉淀是指当蛋白质在等电点(pI)失去电荷,降低其溶解度时,蛋白质从溶液中分离。蛋白质的表面电荷很大程度上受溶液pH值的影响。蛋白质在低pH值时带净正电荷,在高pH值时带负电荷。在π点,它没有净电荷。这导致溶解度降低,因为蛋白质无法与介质相互作用,然后会从溶液中掉出来(Righetti, 2004)。除了使用pH值作为变量来控制降水外,还使用了zeta电位。zeta电位是对悬浮在液体中的粒子表面静电荷的测量(Singh和Singh, 1996)。

盐析

加入大量的中性盐(如硫酸铵)和有机溶剂(如乙醇和丙酮)也会导致蛋白质沉淀。沉淀盐的选择主要取决于其成本、溶解度和蛋白质的稳定性(Zaror, 1992),而有机溶剂的选择则取决于其成本、与水的混溶性以及对蛋白质稳定性和溶解度的影响。根据Singh和Singh(1996)的说法,使用有机溶剂沉淀蛋白质的主要问题是混溶性、溶剂处理的安全性和防止蛋白质变性。非离子聚合物和聚电解质也用于沉淀蛋白质和稳定溶液。羧甲基纤维素溶液已被用于从乳清、鸡蛋和肌肉中回收蛋白质。

除了等电沉淀和盐析沉淀外,热也是改变蛋白质物理性质并引起凝固/沉淀的有效手段。当蛋白质的生物学性质不重要时,可以使用热强化分离方法(Zaror, 1992)。

化学混凝

凝血通常是导致不稳定以及溶液中胶体粒子的聚集。在化学混凝时,不溶性胶体颗粒在a的作用下结块化学添加剂生产絮凝剂材料,然后可以通过沉降或浮选去除(迪尔伯恩环境咨询服务,1979)。絮凝法是一种将悬浮的细颗粒聚集成大絮凝体的方法(Moudgil and Shah, 1986)。絮凝剂在特定应用中的性能由沉降、过滤或絮凝浮选等其他步骤决定。表12.2 (Moudgil和Shah, 1986)给出了特定应用所需的絮凝体特性。絮凝作用促进了原生颗粒或凝固颗粒之间的接触,从而增加了集料尺寸(Pinheiro和Cabral, 1993)。虽然颗粒接触和团聚可以自然发生凝固,但化学物质会增加团聚的速度。这些化学物质具有带电离子,可以中和胶体颗粒表面的电荷。金属离子(如氯化铁、硫酸铁)和聚电解质是应用的化学物质的例子

分离技术 |

絮凝料所需的特性 |

过滤 |

多孔,强,可渗透的絮凝体 |

沉积 |

密实的,结实的,大的,规则的 |

离心分离 |

强,密,大絮凝体 |

絮状物浮选 |

密度低,强度大,尺寸分布窄 |

在废水处理中。有机材料,如壳聚糖,也可用作混凝剂。选择合适的化学品取决于成本、混凝效果以及回收副产品的质量和最终用途。

影响混凝效果的因素很多,包括混凝剂的特性和用量以及废水的pH值。在Genovese和González(1998)进行的一项研究中,在pH值为5.5时,使用FeCl3和壳聚糖(均为60 mg/l)分别实现了对鱼片废水中31%和27%的最大固体去除率。在pH值7.2的条件下,使用60 mg/l Al2(SO4)3,固体去除率最高可达31%。以鱼鳞为混凝剂,在pH为7.2、投加量为40 mg/l时,去除率最高可达27%。研究人员得出结论,不仅经典的无机混凝剂,而且磨碎的鱼鳞也可以用作混凝剂。Wibowo et al.(2005)提到,壳聚糖似乎是通过壳聚糖氨基与蛋白质上的阴离子的机械包封和静电相互作用起作用的。他们发现,通过添加海藻酸复合物(Chi-Alg)和调整处理时间,壳聚糖从鱼糜洗水中(SWW)回收可溶性蛋白质的效果得到了提高。Chi-Alg在100 mg/l浓度下絮凝1 h,对SWW蛋白的吸附率较高,浊度较低。

使用硫酸铝和商业聚合物对屠宰场废水中的悬浮固体进行了良好的澄清(高达96%)(al - mutairi等人,2004年)。selmo - olsen等人(1996)研究了壳聚糖作为混凝剂处理乳制品废水,并报告在pH为5.3时使用壳聚糖可实现60%的除磷和90%的除磷化学需氧量(COD)移除。这些去除率与羧甲基纤维素的去除率相似,羧甲基纤维素通常在pH值4.2时使用。因此,使用壳聚糖可以通过减少对酸的需求来降低乳制品废水的初始pH值(即pH > 9),从而降低处理成本。此外,使用壳聚糖时回收的污泥可以用作动物饲料。

Meyssami和Kasaeian(2005)研究了使用气浮从模型橄榄油-水乳液中分离凝固油滴的最佳条件。他们的结果表明,橄榄油-水悬浮液的浑浊度可以在室温下降低90%最佳pH值壳聚糖的最佳用量为50 mg/l。他们发现淀粉和氯化铁都不能有效地降低乳液样品的浑浊度。他们还提到,在20°C, 1 min曝气时间,壳聚糖浓度为50 mg/l时,凝固的油滴是脆弱的。当壳聚糖浓度为100 mg/l时,最佳曝气速率为3 l/min,初始浊度降低90%以上。结果还表明,当曝气流量为3 l/min,停留时间为45 s,壳聚糖浓度为100 mg/l时,温度(10、20、30和40℃)对浮选过程影响不大。

Xu et al.(2001)评价了使用混凝剂木质素磺酸盐、羧甲基纤维素、氯化铁和膨润土处理鸡蛋加工厂废水的混凝工艺。所有这些凝固剂的蛋白质和脂肪回收率均超过95%。木质素磺酸盐的最佳pH值为3.5,羧甲基纤维素为3.0,氯化铁为8.0,膨润土为4.0。获得最大副产物回收率的最佳混凝剂浓度取决于废水中蛋白质、总固体和脂肪的初始浓度。干产品含有高浓度的蛋白质(36-50%)和脂肪(3242%)。其中羧甲基纤维素、木质素磺酸盐、气tosan和膨润土可作为安全的家畜饲料原料。这些凝固剂对动物的生长速度没有不良影响。

混凝和沉淀一样,是一种减少污染和回收食品加工废水副产品的实用工艺。废水的特性影响着混凝剂的选择和最佳投加量以及运行参数。虽然无机混凝剂被广泛使用,但有机混凝剂如壳聚糖和汽车-羟甲基纤维素更有吸引力,因为回收的产品可以安全地用作动物饲料。许多因素影响化学混凝工艺的设计,包括废水的特点(例如pH值、蛋白质含量)以及混凝剂的种类和用量。

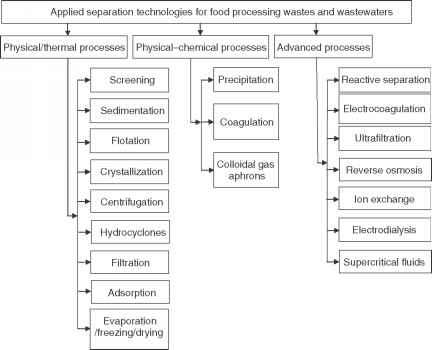

胶体气体aphrons

胶体气体aphrons (CGAs)是指通过剧烈搅拌(5000- 10000 rpm)表面活性剂溶液而产生的微气泡(Sebba, 1987)。这些微气泡不同于传统的泡沫。根据Sebba(1987)的说法,CGAs由一层薄薄的表面活性剂薄膜或外壳组成,外壳由两层表面活性剂和稳定这种结构的第三层表面活性剂组成。图12.3显示了cga的结构。它们具有通过静电和/或疏水相互作用吸附分子的高表面积。通过改变表面活性剂的种类可以改变其表面性能。此外,CGAs表现出较高的稳定性和较短的分离时间。CGAs也可以很容易地通过泵送转移,与膜分离和色谱分离方法相比具有显著的成本优势(Fuda et al., 2004)。Jauregi和Varley(1999)将CGAs的性质总结如下:

•它们每单位体积暴露出一个大的界面面积,用于分子吸附。

•以坍塌所需的时间来衡量,它们表现出相对较高的稳定性。

•它们具有类似于水的流动特性。

•由于其浮力,aphron相很容易从散装液相中分离。

294废物管理和副产品回收手册壳外表面壳内表面

294废物管理和副产品回收手册壳外表面壳内表面

电气双层

粘性水正常水

图12.3提出的胶体气aphrons结构(改编自Sebba(1987)和Jauregi and Varley(1999))。

电气双层

粘性水正常水

图12.3提出的胶体气aphrons结构(改编自Sebba(1987)和Jauregi and Varley(1999))。

Jauregi和Varley(1999)提到了CGA应用的四个主要领域:(1)浮选去除生物和非生物产品;(2)蛋白质回收;(3)增强氧传质;(4) biore-mediation。在CGAs用于蛋白质回收的应用中,包括四个后续步骤(Jauregi和Varley, 1998):(1)从表面活性剂溶液中生成CGAs;(2)在蛋白溶液中加入CGAs,温和混合,使蛋白质在aphon -liquid界面吸附;(3)从体液相中分离aphron相;(4) aphron相塌陷。蛋白质应集中在蚜虫期。CGAs的另一个重要应用是去除废水中的油滴。 According to Sebba (1987), limonene can be recovered from citrus processing wastewater using CGAs. He considered the process a profitable one because of the low cost of CGA production. The cost of surfactant, needed to form CGAs, was the main cost of the process. However, costs can be reduced substantially by using cheap surfactants.

根据Amiri和Valsaraj(2004)的说法,CGAs在去除超细颗粒方面具有特别的优势。他们推测,这是因为乳清蛋白的分子尺寸较小(小于一微米),传统的浮选并不成功。他们使用十二烷基硫酸钠作为表面活性剂,发现在不同的脉冲中加入aphrons可以提高分离效率。他们认为这是由于在催素发生器中,在旋转圆盘周围残留着高浓度的表面活性剂。高浓度的表面活性剂降低了表面张力,促进了溶液的传质,从而产生了更小的泡沫,使CGA分散更加稳定。Fuda等(2004)证明在一定条件下,CGAs可用于甜乳清中乳铁蛋白(Lf)和乳过氧化物酶(Lp)的回收分离。结果表明,起始乳清中总蛋白的含量和分离混合物的pH值是影响Lf和Lp组分分配到aphron相的主要因素。在有利于静电相互作用的条件下(pH < pi和低离子强度(IS)),而有利于疏水相互作用的条件(pH > pi和高IS)导致性能较低。蛋白质在aphron阶段的吸附主要通过静电相互作用进行。Barnett和Lin(1981)使用微气体分散体(MGDs)从海鲜加工废料中去除蛋白质。他们表明,在不添加合成表面活性剂的情况下,蛤蜊加工废水产生了一种泡沫,可以在冷冻干燥后用于改造MGD。产生的蛋白质将被用作动物饲料。

很明显,CGAs的使用是一种有效和经济的分离技术,用于从食品废水中回收蛋白质,以及从柑橘和海鲜加工废水中回收油性产品。CGAs还可用于从植物油加工过程中产生的废水中回收油脂。

12.3.3其他分离技术

其他先进技术正在应用于分离目的(图12.1)。本节讨论反应分离和交流电凝。

反应分离

反应性分离是指在一次操作中将反应和分离相结合的过程。这种综合设计的目的是解决特别困难的分离问题,如热不稳定系统,通过选择性和可逆反应(Gaikar和Sharma, 1987)。另一个目的是通过选择性分离和去除反应产物或抑制不希望发生的副反应来克服化学平衡限制,从而改善给定的反应(Gilles et al., 1996)。Adler et al.(2000)指出分离反应器是一种可以同时实现化学反应和分离的装置。它们可能包括吸附和膜反应器、反应蒸馏和生物反应器系统。同时反应和分离具有某些传统工艺无法比拟的优点。一方面,它们既可以减少资本投资,又可以克服反应平衡的限制(Samant和Ng, 1998)。

根据Blaschek(1992)的说法,微生物发酵和无细胞酶系统是将食品加工副产品和废物转化为有价值产品的良好选择。反应器分离器将底物转化为产物,同时将其从发酵液中剥离到气相中。生物反应器分离器应提高反应速率和细胞活力,从而减少工厂规模和成本(BFPE, 1988)。Dale等人(1985)研究了固定化细胞反应器分离器(ICRS)在乙醇生产中的应用乳清乳糖.他们的主要目的是去除反应过程中形成的抑制化合物,使反应速度和微生物的活动可以维持。ICRS由两个独立的色谱柱组成,其中固定化细胞和“剥离”气相接触发酵液。入口底物和气体在第一柱中同时移动,称为富集柱。在这个色谱柱中,一些底物被转化为挥发性产物。部分产品进入气相,然后进入冷凝器,而液相进入第二塔,称为汽提塔。在这里,剩余的底物被转化为产品,而产品被剥离到气相,导致最终排出的液体排出物理想情况下不含底物或产品。因此,ICRS既将底物转化为产物,又将产物从发酵液中去除。由于反应器中装有高密度的电池,因而获得了较高的反应速率。该体系的分离效率可达98%。

反应分离是一种很有前途的技术,可以从食品加工废料中回收氢气、甲烷和乙醇等气体和液体。中间产物的分离,例如厌氧消化过程中的挥发性脂肪酸,可能对防止反应器故障有重要帮助。

电凝法(EC)

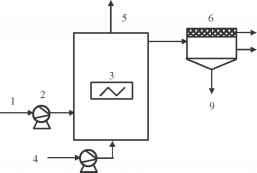

电子商务是一个相当复杂的过程。它涉及许多化学和物理现象,使用消耗性电极向废水流中供应离子(Mollah et al., 2004)。三个连续的步骤涉及:(1)通过“牺牲电极”的电解氧化形成混凝剂;(2)污染物的失稳、微粒的悬浮和乳剂的分解;(3)失稳相聚集形成絮凝体。Ryan et al.(1990)提到交流电凝聚(AC/EC)可以作为一种替代化学絮凝用于液-液分离。可用于含悬浮油和乳化油废水的相分离。AC/EC系统的主要部件如图12.4所示(Ryan et al., 1990)。

据作者所知,这种技术并不常用于食品加工废水。Adhoum和Monser(2004)研究了采用铝电极的EC处理橄榄加工厂废水的应用。他们发现增加电流会增加

图12.4连续式AC/EC系统原理图:1、废水;2、泵;3、AC/EC混凝器;4、空气混合;5、排气口;6,分离器;7、油;8、液体;9、固体(Ryan et al, 1990)。

图12.4连续式AC/EC系统原理图:1、废水;2、泵;3、AC/EC混凝器;4、空气混合;5、排气口;6,分离器;7、油;8、液体;9、固体(Ryan et al, 1990)。

在最佳pH值为4-6时的效率。应用5 min后,对COD、多酚和深色的去除率分别为79、91和95%。Chen et al.(2000)研究了EC在餐饮废水处理中的应用,发现油和油脂的去除率超过94%,COD的去除率在84.1-99.0%之间。EC可以用来中和废水pH值也AC/EC的重要设计参数包括但不限于电极间距、电极材料、保留时间、电流强度和频率。

继续阅读:动物饲料禁令和特定风险物质SRM

这篇文章有用吗?

读者的问题

-

Jouni凯特2个月前

- 回复